发布时间:2021-01-07 09:28 | 标签:

奥迪 奥迪e-tron 内卡苏姆

微信扫一扫:分享

微信里点“发现”,扫一下

二维码便可将本文分享至朋友圈

越来越多的汽车厂商正在推出新能源汽车,奥迪也是其中一员。但与往常不同的是,奥迪推出的e-tron GT是第一款完全没有物理原型计划而生产出的奥迪车型。多项技术创新使这款车型成功生产成为可能,这其中包括三维建模扫描、机器学习过程以及虚拟现实的使用。

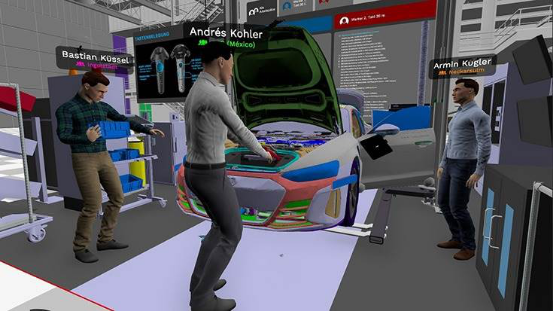

奥迪的所有组装流程(例如程序和员工行为)均在虚拟空间中进行了测试和优化,这些虚拟空间对真实世界中的对应模型进行了建模,直到呈现出最精细的细节。现在,虚拟计划已跨越了物理边界,从而实现了数字化、互联的工作,而无需员工出差或外派工作。这其中的重要作用不仅仅只是体现在当下的疫情期间,虚拟空间中的3D扫描和计划也能使汽车生产流程变得更加高效和可持续。

在传统的计划流程中,需要制作各种原型用于生产新的奥迪车型。车辆原型是在早期计划阶段用带有手工零件的一次性模型制造,而制作这些原型既费时又费钱。

装配计划使用这些原型来定义和优化后续的生产过程。员工的任务是什么?为了使员工能够以最佳的方式使用零件,必须将零件放置在哪里?员工可以自己握住并安装零件吗?她必须怎样才能做到这一点?还有其他部分吗?他需要什么工具?——这些都是需要考虑的问题。

现在,在计划e-tron GT车型的组装时,奥迪员工的所有组装过程(例如工作流程和操作)都在虚拟空间中进行了测试和优化。

在奥迪e-tron GT的生产计划期间,这些问题是在虚拟世界中获得答案的。奥迪使用虚拟现实技术在数字空间中测试了每个步骤和动作。虚拟计划的目标是确保在车辆的后续生产过程中,所有过程都能完美地啮合,并且沿生产线的各个周期进行无缝协调。这就要求生产车间的每个细节都必须精确建模并按比例绘制,而这就是3D扫描发挥作用的地方。奥迪使用特殊的硬件和软件,对实体生产设施(包括所有设备、工具和货架)进行虚拟复制,通过3D技术建模将它们精细地呈现到虚拟世界中。

奥迪e-tron GT的制造工厂位于德国内卡苏姆(Neckarsulm)的奥迪BollingerHöfe,这家工厂也同样存在于数字世界中。由于采用了新的数字化计划方法,因此基于该模型几乎可以节约数年的时间以快速进行生产。

扫描仪(硬件)对于生成相应的数据至关重要。它高约2米,被安装在四个轮子上,以便员工能够在空间中移动它。扫描仪的顶部是LiDAR(光检测和测距)单元,附加三台激光扫描仪以及一台摄像机。

奥迪在其内卡苏尔姆工厂使用特殊软件和硬件,对生产车间和整个建筑物进行了三维扫描。

扫描空间时,会同时进行两个过程:广角相机用于拍摄空间图片,而激光扫描仪可以精确地测量空间并生成周围环境的三维点云。仅是生成内卡苏尔姆工厂的现场就已经扫描了250,000平方米的生产车间空间。虽然工作量很大,但是,硬件和软件之间的交互会获取生成的点、图像和数据集,并将它们转变为可与现有计划系统一起使用的可用总体图像。

这里使用的软件是奥迪基于人工智能和机器学习开发而成的。点云和照片结合在一起,产生了一个逼真的三维空间,效果类似于在谷歌街景视图中看到的那样。空间的大小是按比例绘制的,并且与实际情况相对应。该软件还可以自动识别空间中的所有物体,例如机器、架子和系统。

它还会在每次扫描时自动学习,以更加精确地识别、区分和分类对象。例如,系统能够区分架子和钢梁。架子的位置可以稍后在程序中更改,然后重新放置在虚拟空间中,而钢梁并不会。通过这些数据,员工可在任何起点虚拟地浏览已扫描的生产设施,并可直接用于计划过程。

奥迪e-tron GT是该品牌首款装配程序和相关物流流程仅经过虚拟测试,且没有任何物理原型的车辆。

为此,需要将带有车辆数据、物料搬运、设备、工具和计划过程的装配计划整体转变为数字模型,3D扫描在其中扮演了重要的角色。

正如奥迪负责虚拟装配计划的Andres Kohler解释的那样,数字模型是进一步创新的基础。“借助奥迪在这里开发的VR解决方案和数字模型,来自世界各地的同事现在可以在虚拟空间中聚会,并在明天的生产设施中找到自己。在执行计划的程序时,他们可以参考数字模型进行他们的工作。他们还可以体验和优化应用中任何零件装配的计划流程。”

除此之外,奥迪也可以基于VR应用程序将结果用于培训员工。这些新的可能性现在正在越来越多的项目以及多个站点中得到体现。例如,奥迪在其墨西哥圣何塞恰帕市的工厂举行了3P研讨会(3P =生产准备过程),Ingolstadt的项目团队成员也参加了会议。在数字化的虚拟现实环境中,专家们讨论并计划了奥迪Q5外观和新的VR Q5 Sportback的生产。

包括人体工程学方面以及沿装配线的机器、架子和零件的准确布置在内,所有装配程序都可以实时共同定义和测试。

虚拟计划不仅限于流程和工作程序,也可以使用此技术计划诸如用于运输和存储敏感零件的货柜之类的对象,被称为特殊负载货柜。这些用于奥迪e-tron GT的各个特别敏感部分(例如,电气模块或内部零件)的货柜是使用奥迪的跨站点和跨部门虚拟现实应用程序,而不是使用多个钢铁实体原型进行计划的。

奥迪内卡苏姆工厂的物流计划人员目前正在测试如何在没有任何物理原型的情况下完全在虚拟空间中计划和测试特殊货柜。

虚拟货柜计划的工作原理如下:由于所有部分都有数据集,因此可以直接加载这些数据集并在VR应用程序中按比例缩放。与3P研讨会一样,来自不同地点的多名员工在虚拟空间中会面,他们在其中使用零件来检查这些完美且量身定制的负载载体。来自物流、装配计划、职业安全、质量保证、物料流计划的员工以及供应商都参与了此过程。他们使用数字笔在虚拟货柜上标记其需要更改的部分,并在此过程中装卸货柜,进行移动和测量。

保证零件在运输过程中拥有最佳安全性是该计划的目标之一。但是员工或机器人也必须能够轻松抓住零件并将其从负载货柜中取出。一旦完成虚拟设计,就可以简单地导出数据并制造特殊的负载载体。

有时Less is more,因此,虚拟计划有三个特点凸显了可持续性:

更少资源:无需物理原型的奥迪e-tron GT虚拟计划不仅节省了时间,还节省了材料和资源。特殊的载物台和虚拟货柜计划减少了制造钢铁原型需要的资源和能源,因为虚拟计划无需实物,就能使这些步骤在虚拟空间中完成。

更少的浪费:敏感零件通常采用定制保护原理并使用通用载具运输。但是,这种保护性衬里始终是纯一次性的材料,而使用定制货柜则不再需要这些材料,虚拟计划因此直接减少了浪费。

更少的商务旅行:可持续发展和环境保护是奥迪的主要目标。而且在当前新冠疫情肆虐的情况下,出于健康原因,也要尽可能减少商务旅行的次数。虚拟计划在其中扮演了重要角色,因为曾经需要召开线下会议的流程现在可以直接在虚拟空间中进行。

数字模型是让虚拟空间更进一步的基础。如果将虚拟计划的可能性(包括数字模型、3D扫描和虚拟现实应用程序)与3D打印相结合,即可通过3D打印机立即生产单个零件,这样仅需消耗少量资源。

使用3D打印机中的零件,将来还可以在虚拟空间中对单个元素进行物理测试。例如评估零件的触觉和重量,这是结合两个世界优势的关键一步。

投稿/爆料:tougao@youxituoluo.com

稿件/商务合作: 六六(微信 13138755620)

加入行业交流群:六六(微信 13138755620)